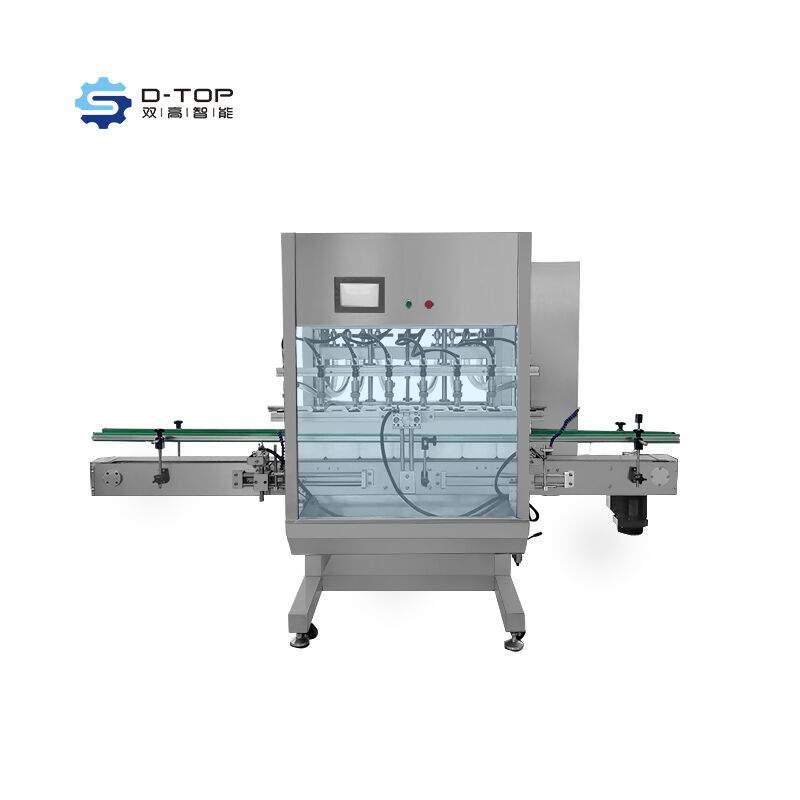

کسب و کارهای تولیدی در صنایع مختلف به طور فزایندهای تأثیر متحولکنندهی راهکارهای پرکن خودکار را در خطوط تولید خود تشخیص میدهند. دستگاه پرکن مایع مدرن، پیشرفت قابل توجهی در فناوری بستهبندی را نشان میدهد و سطوح بیسابقهای از دقت، کارایی و قابلیت اطمینان را ارائه میدهد که روشهای دستی سنتی به سادگی نمیتوانند با آن برابری کنند. با ادامهی تکامل تقاضای بازار و تشدید رقابت، شرکتها به دنبال راههایی برای بهینهسازی عملیات خود در عین حفظ بالاترین استانداردهای کیفیت برای محصولات خود هستند. محصولات .

ادغام فناوری پرکن اتوماتیک، رویکرد تولیدکنندگان به فرآیندهای بستهبندی مایعات را متحول کرده است. از داروسازی و لوازم آرایشی گرفته تا مواد غذایی و نوشیدنی، کسبوکارها در حال کشف این موضوع هستند که سرمایهگذاری در فناوری پیشرفته دستگاههای پرکن مایعات، از طریق بهبود بهرهوری، کاهش ضایعات و افزایش ثبات محصول، بازده قابل اندازهگیری را به همراه دارد. این سیستمهای پیشرفته به اجزای ضروری تأسیسات تولیدی مدرن تبدیل شدهاند و شرکتها را قادر میسازند تا ضمن حفظ اقدامات دقیق کنترل کیفیت، عملیات خود را گسترش دهند.

سرعت تولید و ظرفیت بالاتر

فوریترین مزیت پیادهسازی دستگاه پرکن اتوماتیک مایعات، افزایش چشمگیر سرعت تولید و ظرفیت کلی تولید است. سیستمهای خودکار مدرن میتوانند صدها یا حتی هزاران ظرف را در ساعت پر کنند که بسیار فراتر از قابلیتهای عملیات پرکن دستی است. این سرعت افزایشیافته به تولیدکنندگان این امکان را میدهد که بدون افزایش متناسب هزینههای نیروی کار یا زمان تولید، تقاضای رو به رشد را برآورده کنند.

عملکرد پرسرعت و پایدار

برخلاف فرآیندهای دستی که در معرض محدودیتها و خستگی انسانی هستند، یک دستگاه پرکن مایع اتوماتیک عملکرد ثابتی را در طول دورههای تولید طولانی حفظ میکند. این سیستمها به گونهای مهندسی شدهاند که به طور مداوم با سرعت بهینه کار کنند و تغییرات طبیعی در سرعت را که در روشهای پر کردن دستی رخ میدهد، از بین ببرند. عملکرد ثابت با سرعت بالا تضمین میکند که برنامههای تولید میتوانند به طور قابل اعتمادی رعایت شوند، خطر تأخیر را کاهش داده و راندمان کلی عملیاتی را بهبود بخشند.

فناوری پیشرفته سروو موتور در سیستمهای مدرن دستگاههای پرکن مایعات، امکان کنترل دقیق سرعت پر کردن را فراهم میکند و به اپراتورها اجازه میدهد تا بر اساس ویژگیهای محصول و مشخصات ظرف، توان عملیاتی را بهینه کنند. این انعطافپذیری تضمین میکند که تولیدکنندگان میتوانند ضمن حفظ استانداردهای کیفیت مورد نیاز برای کاربردهای خاص خود، به حداکثر بهرهوری دست یابند.

ظرفیت تولید مقیاسپذیر

ماهیت مقیاسپذیر سیستمهای پرکن اتوماتیک، به تولیدکنندگان این انعطافپذیری را میدهد که ظرفیت تولید را بر اساس تقاضای بازار تنظیم کنند. یک دستگاه پرکن مایع با طراحی مناسب را میتوان به راحتی برای مدیریت حجمهای مختلف تولید پیکربندی مجدد کرد، که آن را به یک راهحل ایدهآل برای کسبوکارهایی تبدیل میکند که با رشد یا نوسانات فصلی تقاضا مواجه هستند. این مقیاسپذیری، نیاز به چندین ایستگاه پرکن دستی را از بین میبرد و پیچیدگی مدیریت نیروی کار را کاهش میدهد.

بسیاری از سیستمهای اتوماتیک دارای طراحیهای ماژولار هستند که امکان گسترش آسان را با اضافه کردن سرهای پرکن اضافی یا ترکیب تجهیزات مکمل مانند سیستمهای درببندی و برچسبگذاری فراهم میکنند. این رویکرد ماژولار، تولیدکنندگان را قادر میسازد تا خطوط بستهبندی جامعی بسازند که میتوانند با نیازهای تجاری آنها تکامل یابند و در عین حال گردش کار تولید کارآمد را حفظ کنند.

دقت و یکنواختی برتر

پر کردن دقیق در صنایعی که یکپارچگی محصول، رعایت مقررات و رضایت مصرفکننده از اهمیت بالایی برخوردار است، بسیار مهم است. یک دستگاه پرکن اتوماتیک مایع در مقایسه با روشهای پر کردن دستی، دقت و ثبات بینظیری را ارائه میدهد و تضمین میکند که هر ظرف دقیقاً حجم مشخص شده را دریافت میکند. این دقت از طریق سیستمهای کنترل پیشرفته و اجزای مهندسی دقیق حاصل میشود که خطای انسانی و تنوع را از بین میبرد.

کنترل دقیق صدا

فناوری مدرن دستگاههای پرکن مایعات، سیستمهای کنترل حجمی یا وزنی پیچیدهای را در خود جای داده است که میتوانند به دقت پر کردن در کسری از میلیلیتر دست یابند. این سیستمها از حسگرهای پیشرفته، جریانسنجها و الگوریتمهای کنترل برای نظارت و تنظیم حجم پر کردن در زمان واقعی استفاده میکنند و نتایج ثابتی را در هزاران ظرف تضمین میکنند. کنترل دقیق حجم برای حفظ کیفیت محصول، رعایت مقررات و رضایت مشتری ضروری است.

سیستمهای کنترل پیشرفته در تجهیزات پرکن اتوماتیک میتوانند متغیرهایی مانند ویسکوزیته مایع، نوسانات دما و تغییرات ظرف را جبران کنند و حجم پر شدن ثابت را صرف نظر از شرایط خارجی حفظ کنند. این سازگاری تضمین میکند که کیفیت محصول در طول دورههای تولید ثابت بماند، ضایعات را کاهش داده و راندمان کلی را بهبود بخشد.

حذف خطاهای انسانی

عملیات پر کردن دستی ذاتاً مستعد خطای انسانی است که میتواند منجر به پر شدن ناقص یا بیش از حد ظروف، ضایعات محصول و مشکلات کنترل کیفیت شود. یک دستگاه پرکن مایع اتوماتیک با حذف متغیر انسانی از فرآیند پر کردن، این نگرانیها را از بین میبرد. سیستمهای خودکار دقیقاً از پارامترهای برنامهریزی شده پیروی میکنند و اطمینان حاصل میکنند که هر ظرف حجم پر شده صحیح را بدون انحراف دریافت میکند.

حذف خطای انسانی فراتر از دقت در حجم پر کردن است و شامل جنبههایی مانند موقعیتیابی کانتینر، زمانبندی و توالی فرآیند نیز میشود. سیستمهای خودکار تضمین میکنند که هر جنبهای از فرآیند پر کردن به طور مداوم اجرا میشود و احتمال نقص را کاهش داده و کیفیت کلی محصول را بهبود میبخشد. این قابلیت اطمینان به ویژه در صنایع تحت نظارت که در آنها ثبات و قابلیت ردیابی الزامات حیاتی هستند، اهمیت دارد.

مزایای قابل توجه کاهش هزینه

اگرچه سرمایهگذاری اولیه در یک دستگاه پرکن اتوماتیک مایعات ممکن است قابل توجه به نظر برسد، اما مزایای بلندمدت هزینه، آن را به یک تصمیم اقتصادی مناسب برای اکثر تولیدکنندگان تبدیل میکند. مزایای کاهش هزینه در چندین حوزه عملیاتی، از جمله نیروی کار، مواد و کنترل کیفیت، گسترش مییابد و منجر به بهبود سودآوری و موقعیت رقابتی میشود.

بهینهسازی هزینه دستالعمل

یکی از مهمترین مزایای هزینهای سیستمهای پرکن اتوماتیک، کاهش نیاز به نیروی کار است. دستگاه پر کردن مایع میتواند جایگزین چندین اپراتور پرکن دستی شود و هزینههای نیروی کار را به طرز چشمگیری کاهش دهد و در عین حال ظرفیت تولید را افزایش دهد. کاهش نیاز به نیروی کار همچنین نگرانیها در مورد در دسترس بودن نیروی کار، هزینههای آموزش و پیچیدگیهای مدیریت منابع انسانی را از بین میبرد.

بهینهسازی هزینه نیروی کار فراتر از عملیات پر کردن مستقیم است و شامل کاهش الزامات برای بازرسی کنترل کیفیت، دوبارهکاری و مدیریت ضایعات میشود. سیستمهای خودکار نتایج ثابتتری ارائه میدهند، نیاز به بررسیهای کیفی گسترده را کاهش میدهند و نیروی کار مورد نیاز برای رسیدگی به خطاها و نقصهای پر کردن را به حداقل میرسانند.

کاهش ضایعات مواد

دقت و ثبات سیستمهای دستگاه پرکن اتوماتیک مایعات منجر به کاهش قابل توجه ضایعات مواد میشود. حجم دقیق پر کردن به معنای کاهش هدر رفتن محصول به دلیل پر شدن بیش از حد است و عملکرد مداوم، تعداد ظروفی را که باید به دلیل خطاهای پر کردن رد شوند، کاهش میدهد. این کاهش ضایعات مستقیماً به صرفهجویی در هزینه و بهبود بهرهوری استفاده از مواد منجر میشود.

سیستمهای پیشرفته همچنین دارای مکانیسمهای جلوگیری از ریزش و سیستمهای کارآمد جابجایی محصول هستند که از دست رفتن محصول را در طول فرآیند پر کردن به حداقل میرسانند. این ویژگیها تضمین میکنند که محصولات مایع گرانقیمت به طور کارآمد مورد استفاده قرار میگیرند، ارزش حاصل از مواد اولیه را به حداکثر میرسانند و اقتصاد کلی تولید را بهبود میبخشند.

بهبود استانداردهای بهداشتی و ایمنی

در صنایعی مانند مواد غذایی، دارویی و آرایشی، حفظ بالاترین استانداردهای بهداشت و ایمنی نه تنها مهم، بلکه اجباری است. یک دستگاه پرکن مایع اتوماتیک مزایای قابل توجهی در حفظ شرایط بهداشتی و تضمین ایمنی محصول در طول فرآیند پر کردن ارائه میدهد. این سیستمها با در نظر گرفتن اصول بهداشتی طراحی شدهاند و دارای ویژگیهایی هستند که خطرات آلودگی را به حداقل میرسانند و مراحل تمیز کردن کامل را تسهیل میکنند.

ویژگیهای طراحی سرویس بهداشتی

سیستمهای مدرن دستگاههای پرکن مایعات، اصول طراحی بهداشتی را در خود جای دادهاند که نقاط آلودگی بالقوه را به حداقل رسانده و تمیز کردن و ضدعفونی مؤثر را تسهیل میکند. ساختار فولاد ضد زنگ، سطوح صاف و حداقل فضاهای مرده، تضمین میکند که این سیستمها استانداردهای بهداشت صنعتی را برآورده کرده یا از آنها فراتر میروند. ویژگیهای طراحی بهداشتی به ویژه برای کاربردهایی که شامل محصولات مصرفی هستند و آلودگی میتواند خطرات جدی برای سلامتی ایجاد کند، بسیار مهم است.

سیستمهای پرکن پیشرفته اغلب شامل ویژگیهایی مانند قابلیتهای تمیز کردن در محل، فیلتراسیون هوای استریل و چرخههای ضدعفونی خودکار هستند که استانداردهای بهداشتی پایدار را بدون نیاز به مداخله گسترده دستی تضمین میکنند. این ویژگیها خطر آلودگی محصول را کاهش میدهند و در عین حال زمان و نیروی کار مورد نیاز برای تمیز کردن و مراحل نگهداری را به حداقل میرسانند.

کاهش تماس با انسان

با خودکارسازی فرآیند پر کردن، سیستمهای ماشین پرکن مایعات به طور قابل توجهی تماس انسان با محصولات را در طول فرآیند بستهبندی کاهش میدهند. این کاهش در تماس انسان، خطر آلودگی از سوی اپراتورها را به حداقل میرساند و محیطی کنترلشدهتر برای جابجایی محصول ایجاد میکند. کاهش تعامل انسان به ویژه در کاربردهایی که استریل بودن و خلوص از الزامات حیاتی هستند، ارزشمند است.

سیستمهای خودکار همچنین دارای ویژگیهای ایمنی هستند که اپراتورها را از خطرات احتمالی مرتبط با جابجایی مایعات، از جمله قرار گرفتن در معرض مواد شیمیایی، آسیبهای ناشی از فشار مکرر و مسائل ارگونومیک، محافظت میکند. این پیشرفتهای ایمنی، ضمن تضمین کیفیت پایدار محصول و رعایت مقررات، محیط کاری ایمنتری را ایجاد میکنند.

مزایای تطبیقپذیری و انعطافپذیری

سیستمهای پرکن اتوماتیک مدرن، تطبیقپذیری و انعطافپذیری قابل توجهی ارائه میدهند که آنها را برای طیف وسیعی از کاربردها و محصولات مناسب میکند. این سازگاری به تولیدکنندگان این امکان را میدهد که با استفاده از یک دستگاه پرکن مایع برای چندین محصول و قالب بستهبندی، سرمایهگذاری تجهیزات خود را به حداکثر برسانند و نیازهای سرمایهای خود را کاهش داده و بهرهوری عملیاتی را بهبود بخشند.

توانایی تولید چند محصول

سیستمهای پیشرفتهی دستگاههای پرکن مایعات را میتوان به راحتی برای مدیریت محصولات مختلف با ویسکوزیتهها، حجمهای پر کردن و انواع ظروف مختلف، پیکربندی مجدد کرد. این قابلیت چند محصولی، نیاز به تجهیزات پرکن اختصاصی برای هر خط تولید را از بین میبرد و باعث کاهش سرمایهگذاری و فضای مورد نیاز میشود. توانایی جابجایی سریع و کارآمد بین محصولات، تولیدکنندگان را قادر میسازد تا به سرعت به نیازهای متغیر بازار و مشتریان پاسخ دهند.

قابلیت چند محصولی بودن، امکان کار با ظروف با اندازهها و شکلهای مختلف، از ویالهای کوچک گرفته تا بطریهای بزرگ، را بدون نیاز به رویههای گسترده تغییر، فراهم میکند. این انعطافپذیری تضمین میکند که تولیدکنندگان میتوانند بدون سرمایهگذاریهای قابل توجه در تجهیزات اضافی، محصولات خود را متنوع کنند و موقعیت رقابتی و پاسخگویی به بازار خود را بهبود بخشند.

سیستمهای کنترل قابل تنظیم

سیستمهای مدرن دستگاههای پرکن مایعات دارای سیستمهای کنترل قابل برنامهریزی پیشرفتهای هستند که میتوانند برای برآورده کردن نیازهای خاص کاربرد، سفارشیسازی شوند. این سیستمها به اپراتورها اجازه میدهند چندین برنامه پرکن را ایجاد و ذخیره کنند و امکان تغییر سریع بین محصولات مختلف و پارامترهای پرکن را فراهم میکنند. سیستمهای کنترل قابل تنظیم، عملکرد بهینه را برای هر کاربرد تضمین میکنند و در عین حال ثبات و استانداردهای کیفیت را حفظ میکنند.

سیستمهای کنترل پیشرفته اغلب شامل قابلیتهای ثبت دادهها و گزارشدهی هستند که بینشهای ارزشمندی در مورد عملکرد تولید، معیارهای کیفیت و بهرهوری عملیاتی ارائه میدهند. این دادهها میتوانند برای بهینهسازی فرآیندهای تولید، شناسایی فرصتهای بهبود و اطمینان از رعایت الزامات نظارتی و استانداردهای کیفیت مورد استفاده قرار گیرند.

سوالات متداول

چه نوع مایعاتی را میتوان با دستگاه پرکن اتوماتیک مایع پردازش کرد؟

دستگاههای پرکن اتوماتیک مایعات برای مدیریت طیف گستردهای از محصولات مایع، از جمله مایعات رقیق در آب، کرمهای ویسکوز، روغنها، سسها، داروها، مواد شیمیایی و محصولات آرایشی طراحی شدهاند. تطبیقپذیری سیستمهای مدرن به آنها اجازه میدهد تا ویسکوزیتهها و ویژگیهای مختلف محصول را از طریق پارامترهای قابل تنظیم و مکانیسمهای پر کردن تخصصی، تطبیق دهند. اکثر سیستمها میتوانند ویسکوزیتههایی از غلظت آب مانند تا خمیرهای غلیظ را مدیریت کنند و این امر آنها را برای کاربردهای صنعتی متنوع مناسب میسازد.

دستگاه پرکن مایعات چند وقت یکبار نیاز به تعمیر و نگهداری دارد؟

الزامات نگهداری برای دستگاه پرکن مایعات به عواملی مانند شدت استفاده، ویژگیهای محصول و محیط عملیاتی بستگی دارد. بهطورکلی، نگهداری معمول باید روزانه یا هفتگی انجام شود، از جمله تمیز کردن، روغنکاری و بازرسیهای اولیه. نگهداری پیشگیرانه جامعتر، شامل تعویض قطعات و کالیبراسیون سیستم، معمولاً بهصورت ماهانه یا فصلی انجام میشود. پیروی از برنامههای نگهداری سازنده و استفاده از قطعات جایگزین با کیفیت، عملکرد بهینه را تضمین کرده و طول عمر تجهیزات را افزایش میدهد.

آیا سیستمهای پرکن اتوماتیک میتوانند با خطوط تولید موجود ادغام شوند؟

بله، دستگاههای پرکن مایع اتوماتیک مدرن با قابلیتهای یکپارچهسازی طراحی شدهاند که امکان ادغام یکپارچه در خطوط تولید موجود را فراهم میکنند. اکثر سیستمها دارای رابطهای استاندارد، ارتفاع نوار نقاله قابل تنظیم و سیستمهای کنترل سازگار هستند که ادغام با تجهیزات بالادستی و پاییندستی مانند سیستمهای جابجایی ظروف، دستگاههای دربندی و تجهیزات برچسبگذاری را تسهیل میکنند. خدمات نصب و یکپارچهسازی حرفهای سیستم، عملکرد بهینه و کارایی گردش کار را تضمین میکند.

چه سطوح دقتی را میتوان با دستگاههای پرکن اتوماتیک مایع به دست آورد؟

دستگاههای پرکن مایع اتوماتیک با کیفیت بالا میتوانند به سطوح دقت قابل توجهی، معمولاً در محدوده ±0.5٪ تا ±1٪ از حجم پر شده هدف، بسته به نوع سیستم و ویژگیهای محصول، دست یابند. سیستمهای حجمی عموماً دقتی در محدوده ±1٪ ارائه میدهند، در حالی که سیستمهای وزنی میتوانند به سطوح دقت بالاتری حتی در حدود ±0.2٪ یا بهتر دست یابند. دقت به عواملی مانند ویسکوزیته مایع، پایداری دما و کالیبراسیون سیستم بستگی دارد، اما سیستمهای مدرن به طور مداوم با اختلاف قابل توجهی از روشهای پر کردن دستی پیشی میگیرند.