Produksjonsbedrifter på tvers av bransjer erkjenner i økende grad den transformative effekten automatiserte fylleløsninger har på produksjonslinjene sine. Den moderne væskefyllemaskinen representerer et betydelig fremskritt innen emballasjeteknologi, og tilbyr enestående nivåer av presisjon, effektivitet og pålitelighet som tradisjonelle manuelle metoder rett og slett ikke kan matche. Etter hvert som markedskravene fortsetter å utvikle seg og konkurransen intensiveres, søker selskaper måter å optimalisere driften sin på, samtidig som de opprettholder de høyeste kvalitetsstandardene for sine produkter. produkter .

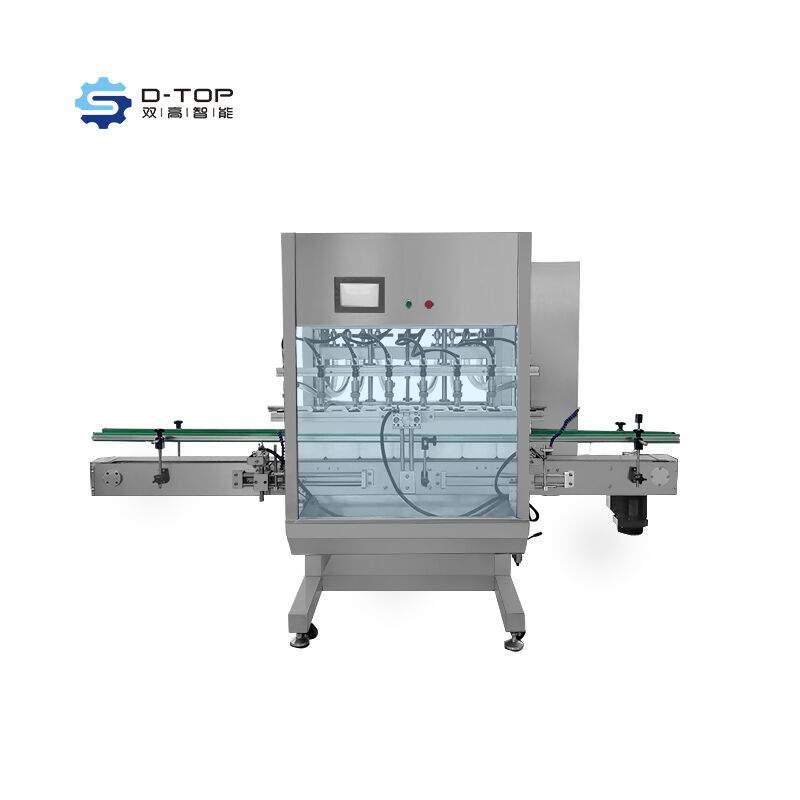

Integreringen av automatisk fylleteknologi har revolusjonert hvordan produsenter håndterer flytende emballasjeprosesser. Fra legemidler og kosmetikk til mat og drikkevarer oppdager bedrifter at investering i avansert væskefyllemaskinteknologi gir målbar avkastning gjennom forbedret produktivitet, redusert avfall og forbedret produktkonsistens. Disse sofistikerte systemene har blitt viktige komponenter i moderne produksjonsanlegg, slik at bedrifter kan skalere driften samtidig som de opprettholder strenge kvalitetskontrolltiltak.

Økt produksjonshastighet og kapasitet

Den mest umiddelbare fordelen med å implementere en automatisk væskefyllemaskin er den dramatiske økningen i produksjonshastighet og total gjennomstrømningskapasitet. Moderne automatiserte systemer kan fylle hundrevis eller til og med tusenvis av beholdere i timen, noe som langt overgår kapasiteten til manuelle fylleoperasjoner. Denne forbedrede hastigheten lar produsenter møte den økende etterspørselen uten å øke lønnskostnadene eller produksjonstiden proporsjonalt.

Konsekvent høyhastighetsytelse

I motsetning til manuelle prosesser som er underlagt menneskelige begrensninger og tretthet, opprettholder en automatisk væskefyllemaskin jevn ytelse gjennom lange produksjonsperioder. Disse systemene er konstruert for å operere kontinuerlig med optimale hastigheter, og eliminerer de naturlige variasjonene i tempo som oppstår med manuelle fyllemetoder. Den jevne høyhastighetsytelsen sikrer at produksjonsplanene kan overholdes pålitelig, noe som reduserer risikoen for forsinkelser og forbedrer den generelle driftseffektiviteten.

Avansert servodrevet teknologi i moderne væskefyllemaskiner muliggjør presis kontroll over fyllehastigheter, slik at operatører kan optimalisere gjennomstrømningen basert på produktegenskaper og beholderspesifikasjoner. Denne fleksibiliteten sikrer at produsenter kan oppnå maksimal effektivitet samtidig som de opprettholder kvalitetsstandardene som kreves for deres spesifikke applikasjoner.

Skalerbar produksjonskapasitet

Den skalerbare naturen til automatiske fyllesystemer gir produsenter fleksibiliteten til å justere produksjonskapasiteten basert på markedets etterspørsel. En godt designet væskefyllemaskin kan enkelt omkonfigureres for å håndtere forskjellige produksjonsvolumer, noe som gjør den til en ideell løsning for bedrifter som opplever vekst eller sesongmessige svingninger i etterspørselen. Denne skalerbarheten eliminerer behovet for flere manuelle fyllestasjoner og reduserer kompleksiteten i arbeidsstyrkestyring.

Mange automatiske systemer har modulære design som muliggjør enkel utvidelse ved å legge til ekstra fyllehoder eller integrere komplementært utstyr som kork- og merkingssystemer. Denne modulære tilnærmingen gjør det mulig for produsenter å bygge omfattende pakkelinjer som kan utvikles med forretningsbehovene deres, samtidig som de opprettholder effektive produksjonsflyter.

Overlegen nøyaktighet og konsistens

Presisjonsfylling er avgjørende i bransjer der produktintegritet, samsvar med forskrifter og forbrukertilfredshet er avgjørende. En automatisk væskefyllemaskin gir uovertruffen nøyaktighet og konsistens sammenlignet med manuelle fyllemetoder, og sikrer at hver beholder får nøyaktig det spesifiserte volumet. Denne presisjonen oppnås gjennom avanserte kontrollsystemer og presisjonskonstruerte komponenter som eliminerer menneskelige feil og variasjon.

Nøyaktig volumkontroll

Moderne teknologi for væskefyllemaskiner bruker sofistikerte volumetriske eller gravimetriske kontrollsystemer som kan oppnå fyllingsnøyaktighet innenfor brøkdeler av en milliliter. Disse systemene bruker avanserte sensorer, strømningsmålere og kontrollalgoritmer for å overvåke og justere fyllevolumer i sanntid, noe som sikrer konsistente resultater på tvers av tusenvis av beholdere. Den nøyaktige volumkontrollen er avgjørende for å opprettholde produktkvalitet, samsvar med forskrifter og kundetilfredshet.

De avanserte kontrollsystemene i automatisk fylleutstyr kan kompensere for variabler som væskeviskositet, temperatursvingninger og beholdervariasjoner, og opprettholde konsistente fyllevolumer uavhengig av ytre forhold. Denne tilpasningsevnen sikrer at produktkvaliteten forblir konsistent gjennom hele produksjonsløpet, noe som reduserer avfall og forbedrer den generelle effektiviteten.

Eliminering av menneskelig feil

Manuelle fyllingsoperasjoner er iboende utsatt for menneskelige feil, noe som kan føre til underfylte eller overfylte beholdere, produktsvinn og problemer med kvalitetskontrollen. En automatisk væskefyllemaskin eliminerer disse bekymringene ved å fjerne menneskelig variasjon fra fylleprosessen. De automatiserte systemene følger programmerte parametere nøyaktig, og sikrer at hver beholder får riktig fyllevolum uten avvik.

Elimineringen av menneskelige feil går utover bare nøyaktighet av fyllevolum og inkluderer aspekter som beholderposisjonering, timing og prosesssekvens. Automatiske systemer sikrer at alle aspekter av fylleprosessen utføres konsekvent, noe som reduserer sannsynligheten for feil og forbedrer den generelle produktkvaliteten. Denne påliteligheten er spesielt viktig i regulerte bransjer der konsistens og sporbarhet er kritiske krav.

Betydelige fordeler med kostnadsreduksjon

Selv om den første investeringen i en automatisk væskefyllemaskin kan virke betydelig, gjør de langsiktige kostnadsfordelene det til en økonomisk forsvarlig beslutning for de fleste produsenter. Kostnadsreduksjonsfordelene strekker seg over flere driftsområder, inkludert arbeidskraft, materialer og kvalitetskontroll, noe som resulterer i forbedret lønnsomhet og konkurransedyktig posisjonering.

Optimalisering av arbeidskostnader

En av de viktigste kostnadsfordelene med automatiske fyllesystemer er reduksjonen i arbeidskraftbehov. En enkelt væskefyllingsmaskin kan erstatte flere manuelle fylleoperatører, noe som reduserer lønnskostnadene dramatisk samtidig som produksjonskapasiteten økes. Det reduserte arbeidskraftbehovet eliminerer også bekymringer om tilgjengelighet av arbeidsstyrke, opplæringskostnader og kompleksitet i personaladministrasjon.

Optimaliseringen av lønnskostnader går utover direkte fyllingsoperasjoner og inkluderer reduserte krav til kvalitetskontroll, inspeksjon, omarbeiding og avfallshåndtering. Automatiske systemer gir mer konsistente resultater, noe som reduserer behovet for omfattende kvalitetskontroller og minimerer arbeidskraften som kreves for å rette opp fyllingsfeil og -defekter.

Reduksjon av materialavfall

Presisjonen og konsistensen til automatiske væskefyllemaskiner resulterer i betydelig reduksjon i materialsvinn. Nøyaktige fyllevolumer betyr at mindre produkt går til spille på grunn av overfylling, og den konsistente ytelsen reduserer antall beholdere som må avvises på grunn av fyllefeil. Denne svinnreduksjonen oversettes direkte til kostnadsbesparelser og forbedret materialutnyttelseseffektivitet.

Avanserte systemer har også mekanismer for sølforebygging og effektive produkthåndteringssystemer som minimerer produkttap under fylleprosessen. Disse funksjonene sikrer at dyre flytende produkter utnyttes effektivt, noe som maksimerer verdien av råmaterialene og forbedrer den generelle produksjonsøkonomien.

Forbedrede hygienestandarder og sikkerhet

I bransjer som mat, legemidler og kosmetikk er det ikke bare viktig, men obligatorisk å opprettholde de høyeste hygiene- og sikkerhetsstandardene. En automatisk væskefyllemaskin gir betydelige fordeler når det gjelder å opprettholde hygieniske forhold og sikre produktsikkerhet gjennom hele fylleprosessen. Disse systemene er designet med tanke på hygieniske prinsipper, og inkluderer funksjoner som minimerer forurensningsrisiko og forenkler grundige rengjøringsprosedyrer.

Sanitærdesignfunksjoner

Moderne væskefyllemaskiner bruker sanitære designprinsipper som minimerer potensielle forurensningspunkter og muliggjør effektiv rengjøring og desinfisering. Rustfritt stålkonstruksjon, glatte overflater og minimale dødområder sikrer at disse systemene oppfyller eller overgår industriens hygienestandarder. De sanitære designfunksjonene er spesielt viktige for applikasjoner som involverer forbruksvarer der forurensning kan utgjøre alvorlig helserisiko.

Avanserte fyllesystemer inkluderer ofte funksjoner som Clean-in-Place-funksjoner, steril luftfiltrering og automatiserte desinfiseringssykluser som sikrer konsistente hygienestandarder uten å kreve omfattende manuell inngripen. Disse funksjonene reduserer risikoen for produktkontaminering samtidig som de minimerer tiden og arbeidet som kreves for rengjørings- og vedlikeholdsprosedyrer.

Redusert menneskelig kontakt

Ved å automatisere fylleprosessen reduserer væskefyllemaskiner menneskelig kontakt med produkter betydelig under pakkeprosessen. Denne reduksjonen i menneskelig kontakt minimerer risikoen for kontaminering fra operatører og skaper et mer kontrollert miljø for produkthåndtering. Den reduserte menneskelige interaksjonen er spesielt verdifull i applikasjoner der sterilitet og renhet er kritiske krav.

De automatiserte systemene har også sikkerhetsfunksjoner som beskytter operatører mot potensielle farer forbundet med væskehåndtering, inkludert eksponering for kjemikalier, belastningsskader og ergonomiske problemer. Disse sikkerhetsforbedringene skaper et tryggere arbeidsmiljø samtidig som de sikrer konsistent produktkvalitet og samsvar med forskrifter.

Fordeler med allsidighet og fleksibilitet

Moderne automatiske fyllesystemer tilbyr bemerkelsesverdig allsidighet og fleksibilitet, noe som gjør dem egnet for et bredt spekter av bruksområder og produkter. Denne tilpasningsevnen lar produsenter maksimere utstyrsinvesteringen sin ved å bruke én enkelt væskefyllemaskin for flere produkter og emballasjeformater, noe som reduserer kapitalbehovet og forbedrer driftseffektiviteten.

Flertydighetskapasitet

Avanserte væskefyllemaskiner kan enkelt omkonfigureres for å håndtere forskjellige produkter med varierende viskositeter, fyllevolum og beholdertyper. Denne flerproduktfunksjonen eliminerer behovet for dedikert fylleutstyr for hver produktlinje, noe som reduserer kapitalinvesteringer og gulvplassbehov. Muligheten til å bytte mellom produkter raskt og effektivt gjør det mulig for produsenter å reagere raskt på endrede markedskrav og kundekrav.

Flerproduktkapasiteten strekker seg til å håndtere ulike beholderstørrelser og -former, fra små hetteglass til store flasker, uten at det kreves omfattende omstillingsprosedyrer. Denne fleksibiliteten sikrer at produsenter kan diversifisere produkttilbudet sitt uten betydelige tilleggsinvesteringer i utstyr, noe som forbedrer deres konkurranseposisjon og markedsrespons.

Tilpassbare styresystem

Moderne væskefyllemaskiner har sofistikerte programmerbare kontrollsystemer som kan tilpasses for å møte spesifikke applikasjonskrav. Disse systemene lar operatører opprette og lagre flere fylleprogrammer, noe som muliggjør raske bytter mellom forskjellige produkter og fylleparametere. De tilpassbare kontrollsystemene sikrer optimal ytelse for hver applikasjon, samtidig som de opprettholder konsistens og kvalitetsstandarder.

De avanserte kontrollsystemene inkluderer ofte datalogging og rapporteringsfunksjoner som gir verdifull innsikt i produksjonsytelse, kvalitetsmålinger og driftseffektivitet. Disse dataene kan brukes til å optimalisere produksjonsprosesser, identifisere forbedringsmuligheter og sikre samsvar med regulatoriske krav og kvalitetsstandarder.

Ofte stilte spørsmål

Hvilke typer væsker kan behandles av en automatisk væskefyllingsmaskin

Automatiske væskefyllemaskiner er designet for å håndtere et bredt utvalg av flytende produkter, inkludert vanntynne væsker, viskøse kremer, oljer, sauser, legemidler, kjemikalier og kosmetiske produkter. Allsidigheten til moderne systemer gjør at de kan tilpasse seg forskjellige viskositeter og produktegenskaper gjennom justerbare parametere og spesialiserte fyllemekanismer. De fleste systemer kan håndtere viskositeter som spenner fra vannlignende konsistens til tykke pastaer, noe som gjør dem egnet for ulike industrielle applikasjoner.

Hvor ofte krever en væskefyllemaskin vedlikehold

Vedlikeholdskravene for en væskefyllemaskin avhenger av faktorer som bruksintensitet, produktegenskaper og driftsmiljø. Vanligvis bør rutinemessig vedlikehold utføres daglig eller ukentlig, inkludert rengjøring, smøring og grunnleggende inspeksjoner. Mer omfattende forebyggende vedlikehold, inkludert utskifting av komponenter og systemkalibrering, skjer vanligvis månedlig eller kvartalsvis. Å følge produsentens vedlikeholdsplaner og bruke kvalitetsreservedeler sikrer optimal ytelse og forlenger utstyrets levetid.

Kan automatiske fyllesystemer integreres med eksisterende produksjonslinjer

Ja, moderne automatiske væskefyllemaskiner er designet med integrasjonsmuligheter som muliggjør sømløs integrering i eksisterende produksjonslinjer. De fleste systemer har standardiserte grensesnitt, justerbare transportbåndshøyder og kompatible kontrollsystemer som forenkler integrering med oppstrøms og nedstrøms utstyr som beholderhåndteringssystemer, kapslingsmaskiner og merkeutstyr. Profesjonelle installasjons- og systemintegrasjonstjenester sikrer optimal ytelse og arbeidsflyteffektivitet.

Hvilke nøyaktighetsnivåer kan oppnås med automatiske væskefyllemaskiner

Høykvalitets automatiske væskefyllemaskiner kan oppnå bemerkelsesverdige nøyaktighetsnivåer, vanligvis innenfor ±0,5 % til ±1 % av målfyllingsvolumet, avhengig av systemtype og produktegenskaper. Volumetriske systemer gir vanligvis nøyaktigheter innenfor ±1 %, mens gravimetriske systemer kan oppnå enda høyere presisjonsnivåer på ±0,2 % eller bedre. Nøyaktigheten avhenger av faktorer som væskeviskositet, temperaturstabilitet og systemkalibrering, men moderne systemer overgår konsekvent manuelle fyllemetoder med betydelige marginer.