Ролята на оборудването за пълнене на бутилки в съвременното производство

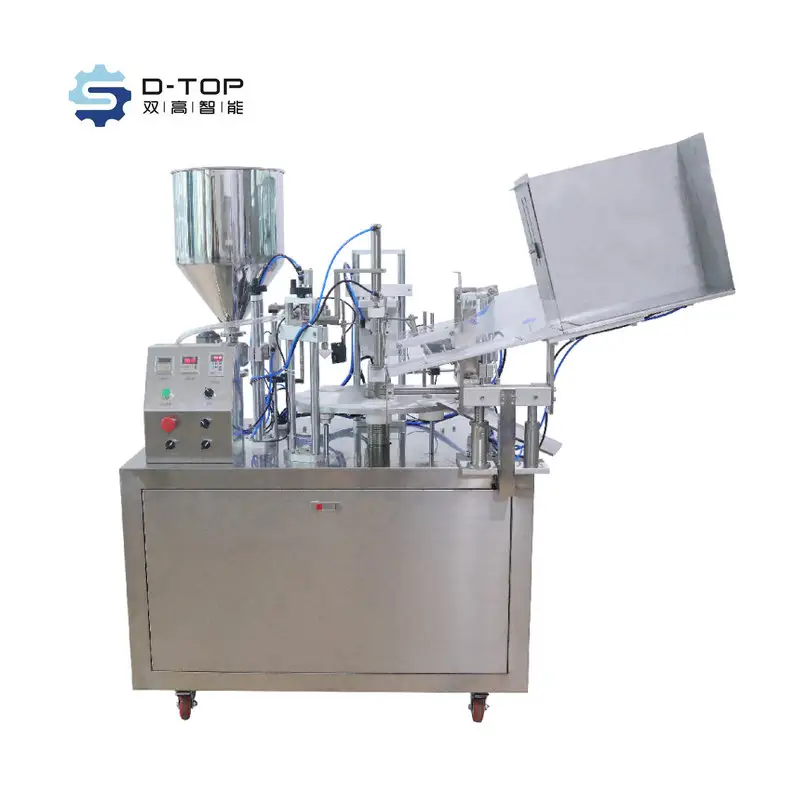

В света на съвременното производство ефективността, прецизността и хигиената са по-важни от всякога. Bottle filling equipment е станало основен елемент за индустрии, простиращи се от хранителна и напитки до фармацевтика и козметика. Правилната машина не само увеличава скоростта на производството, но и гарантира, че всеки контейнер отговаря на строги стандарти за качество. Независимо дали на дадено предприятие са необходими високоскоростни автоматизирани системи или гъвкави решения за малки партиди, изборът на подходящо оборудване за пълнене на бутилки е от съществено значение за рентабилността и последователността на продукта. Като внимателно оценят изискванията на своята индустрия, предприятията могат да максимизират производителността и да минимизират отпадъците.

Категории оборудване за пълнене на бутилки

Системи за пълнене чрез гравитация

Системите за пълнене чрез гравитация са един от най-простите видове бутилково пълнещо оборудване, които разчитат на гравитацията, за да позволят на течността да тече в контейнерите. Те са особено подходящи за тънки, свободно течащи течности като вода, сок или вино. Поради простия си дизайн тези машини са лесни за поддръжка и експлоатация. Дружествата, които целят последователност без сложни функции, често намират оборудването за пълнене чрез гравитация за икономически изгоден избор. Въпреки простотата си, тези системи осигуряват точни нива на пълнене, което ги прави идеални за индустрии, които ценят надеждност и ефективност.

Системи за пълнене под налягане

Системите за пълнене под налягане предлагат по-напреднал метод за обработване на по-гъсти или по-вискозни течности. Този тип бутилково пълнещо оборудване използва налягане, за да избута течностите в контейнерите, което го прави подходящ за пРОДУКТИ като сосове, масла или млечни напитки. Добавеното налягане осигурява равномерен поток и постоянен обем във всяка бутилка. Тази система се използва широко в сектори, където текстурата и вискозитетът на продукта варира. Контролирайки динамиката на потока, машините за пълнене под налягане намаляват разливането и гарантират гладко, професионално завършване на всеки пълен елемент.

Системи за пълнене под вакуум

Системите за пълнене под вакуум са предназначени за индустрии, изискващи прецизни нива на пълнене с минимални отпадъци. Този тип оборудване за пълнене на бутилки премахва въздуха от контейнерите по време на процеса на пълнене, което предотвратява окисляването и подобрява запазването на продукта. Особено ценна е в козметичната, фармацевтиката и производството на премиум напитки, където качеството на продукта трябва да остане непокътнато. Вакуумните системи също минимизират образуването на пяна, което е от съществено значение за течности, които естествено създават мехурчета. Тяхната точност ги прави доверен избор за компании, които изискват премиум представяне и защита на своите стоки.

Основни характеристики, които да се имат предвид при бутилкови пълнежни машини

Възможности за автоматизация и управление

Съвременната бутилкова пълнежна техника вече не се свежда само до пълнене на бутилки; става дума за интегриране на умни системи за управление и автоматизация. Системите с програмируеми логически контролери позволяват на операторите да задават точно количество на пълнене, да регулират скоростта и да следят производителността в реално време. За индустриите, произвеждащи в големи мащаби, автоматизацията намалява човешките грешки и увеличава продуктивността. Благодарение на функции като тъчскрийн панели и проследяване на данни, компаниите получават ценна информация за показателите на производството, което им помага да оптимизират процесите и да постигнат по-висока ефективност.

Хигиенни системи и системи за почистване

За индустрии като хранително-вкусовата или фармацевтичната, чистотата е задължителна. Бутилките за пълнене трябва да включват конструкции, които позволяват лесно почистване, стерилизация и минимални рискове от замърсяване. Системите с технология за почистване на място осигуряват автоматизирана дезинфекция без необходимост от напълно разглобяване. Гладки повърхности, компоненти от неръждаема стомана и хигиенни връзки са стандартни характеристики, които гарантират безопасността на продукта. Изборът на оборудване с високи стандарти за хигиена осигурява спазване на регламентите и дава увереност на потребителите относно качеството на продукта.

Гъвкавост и приспособимост

Всяка индустрия има свои изисквания и оборудването за пълнеж на бутилки трябва да се адаптира съответно. Машините, които могат да обработват много контейнери с различни размери и форми, осигуряват конкурентно предимство. Гъвкавостта се простира и до възможността за превключване между различни видове течности без продължително прекъсване на работата. Модулните конструкции и регулируемите настройки позволяват на предприятията да разширяват продуктовите си линии, без да инвестират в изцяло нови системи. Тази адаптивност прави оборудването за пълнене на бутилки дългосрочна инвестиция, която подпомага растежа и диверсификацията.

Приложения на оборудването за пълнеж на бутилки в различни индустрии

Хранителна и напитна промишленост

Промишлеността на храните и напитките представлява един от най-големите пазари за оборудване за пълнеж на бутилки. От бутилирана вода до газирани напитки и сосове, прецизността и хигиената са от съществено значение. Оборудването, предназначено за този сектор, трябва да се справи както с масово производство на висока скорост, така и с малки специални партиди. Способността да се поддържат нивата на въглеродна киселина, да се предотвратява замърсяването и да се осигуряват последователни обеми пряко влияе на удовлетвореността на потребителите. С нарастващото търсене на опаковани продукти, надеждни системи за пълнене стават незаменими.

Фармацевтична индустрия

Фармацевтичният сектор изисква оборудване за пълнеж на бутилки, което надхвърля ефективността и се фокусира силно върху точността и стерилността. Дори и най-малката отклонение в дозата може да застраши безопасността, което прави прецизността от първостепенно значение. Машините, предназначени за фармацевтични продукти, включват функции като ламинарен въздушен поток, усъвършенствани сензори и висококачествени материали, за да се предотврати замърсяването. Способността да се поддържат стандартите за чисти стаи, като същевременно се гарантира последователно пълнене, е това, което прави специализираното оборудване необходимо в тази силно регулирана индустрия.

Козметика и грижа за личното здраве

В производството на козметика и лични грижи представянето играе жизненоважна роля. Апаратите за пълнене на бутилки, използвани в тази индустрия, трябва да са достатъчно универсални, за да обработват различни видове продукти – от течни парфюми до по-гъсти креми и лосиони. Точността е от съществено значение за осигуряване на последователно потребителско изживяване, докато внимателното обращение гарантира непокътнатостта на продукта. Много козметични марки също отделят приоритетно внимание на привлекателната опаковка, което изисква оборудване, способно да се адаптира към уникални дизайни на съдове и деликатни повърхности.

Предимства от инвестицирането в напреднало оборудване за пълнене на бутилки

Подобряване на производствената ефективност

Напредналото оборудване за пълнене на бутилки значително намалява производственото време чрез автоматизиране на повтарящи се задачи и минимизиране на простоите. Постоянната работа осигурява напълването на всяка бутилка според точни спецификации, като се отстранява нуждата от ръчни корекции. По-високата ефективност води до по-голяма производствена мощ, което позволява на предприятията да удовлетворяват нарастващата търсене, без да компрометират качеството. Чрез оптимизиране на операциите компаниите постигат както финансово, така и логистично предимство.

Спестяване на разходи и намаляване на отпадъците

Инвестирането в качествено оборудване за пълнене на бутилки води до значителни икономии с течение на времето. Намаленият отпадък от продукти, по-ниските разходи за труд и минималните прекъсвания допринасят за печалбата. Точното пълнене предотвратява преливане и разливане, което спестява както суровини, така и опаковъчни материали. Благодарение на последователни резултати и по-малко грешки, компаниите могат да оптимизират производствените си разходи, като предлагат висококачествени продукти на пазара. Дългосрочните ползи надхвърлят значително първоначалните разходи.

Мащабируемост и дългосрочен растеж

За предприятията, планиращи разширяване, оборудването за пълнене на бутилки осигурява мащабируемостта, необходима за подкрепа на растежа. Модулните системи могат да се надграждат, за да обслужват по-големи обеми или допълнителни функции, докато производствените нужди се променят. Тази гъвкавост гарантира, че компаниите ще останат конкурентни и оперативни в динамични пазари. Вместо да се сблъскват със скъпи замени, бизнесите могат да надграждат съществуващата инфраструктура, превръщайки оборудването за пълнене на бутилки в основа за дългосрочен успех.

Nanjing D-Top Pharmatech Company Limited, с повече от 12 години опит, се специализира в предоставянето на висококачествени опаковъчни машини и всеобхватни услуги, включително консултации преди продажба и персонализирани решения. Нашата продукция отговаря на международни стандарти като CE и GMP, осигурявайки надеждна работа и удовлетвореност на клиентите. Свържи се с нас днес, за да обсъдим вашите нужди и да започнем успешно партньорство!

Съдържание

- Ролята на оборудването за пълнене на бутилки в съвременното производство

- Категории оборудване за пълнене на бутилки

- Основни характеристики, които да се имат предвид при бутилкови пълнежни машини

- Приложения на оборудването за пълнеж на бутилки в различни индустрии

- Предимства от инвестицирането в напреднало оборудване за пълнене на бутилки