نقش تجهیزات پرکننده بطری در تولید مدرن

در دنیای امروزی ساخت و تولید، کارایی، دقت و بهداشت اهمیت بیشتری نسبت به هر زمان دیگری دارند. تجهیزات پر کردن فلacon به یک عنصر کلیدی در صنایعی از جمله مواد غذایی و نوشیدنی، داروسازی و آرایشی بهداشتی تبدیل شده است. دستگاه مناسب نه تنها سرعت تولید را افزایش میدهد، بلکه تضمین میکند که هر ظرف استانداردهای دقیق کیفیت را رعایت کند. چه یک کسبوکار به دنبال اتوماسیون با سرعت بالا باشد و چه راهحلهای انعطافپذیر برای تولید انبوه کوچک، انتخاب تجهیزات پرکننده بطری مناسب برای سودآوری و ثبات محصول ضروری است. با ارزیابی دقیق نیازهای صنعت، کسبوکارها میتوانند عملکرد خود را به حداکثر رسانده و ضایعات را به حداقل برسانند.

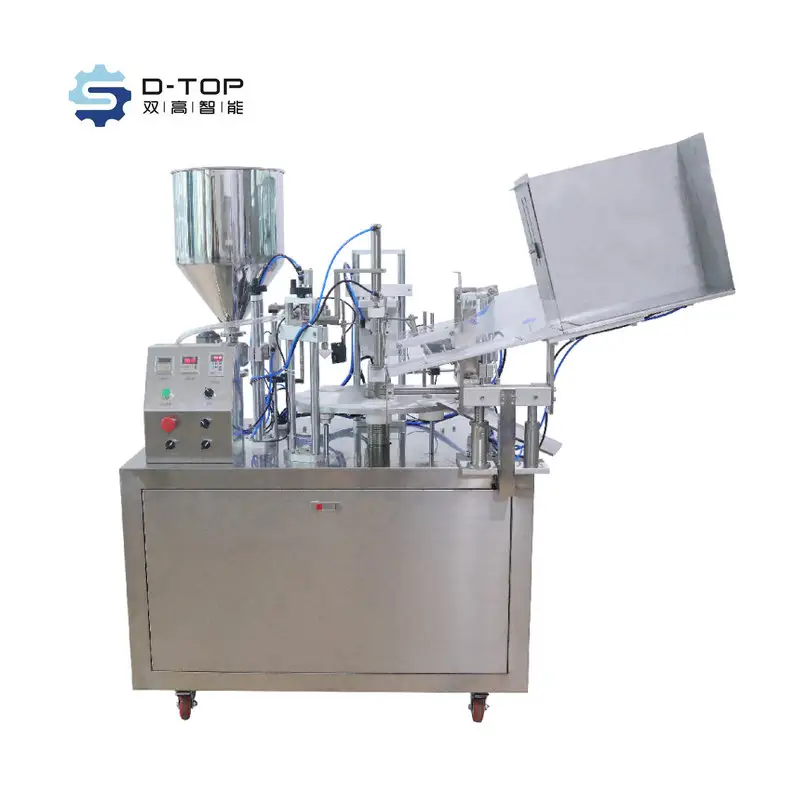

دستهبندیهای تجهیزات پرکننده بطری

سیستمهای پرکننده با نیروی گرانش

سیستمهای پرکننده با نیروی گرانش از سادهترین انواع تجهیزات پرکننده بطری هستند که از نیروی گرانش برای جریان مایع به داخل ظرفها استفاده میکنند. این سیستمها به ویژه برای مایعات رقیق و سیال مانند آب، آبمیوه یا شراب مناسب هستند. با توجه به طراحی ساده آنها، این دستگاهها از نظر نگهداری و راهاندازی بسیار آسان هستند. بنگاههایی که بر ثبات عملکرد بدون قابلیتهای پیچیده تمرکز دارند، اغلب این تجهیزات پرکن را به عنوان گزینهای مقرونبهصرفه انتخاب میکنند. علیرغم سادگی، این سیستمها سطح پرکردن دقیقی فراهم میکنند و بنابراین برای صنایعی که به قابلیت اطمینان و کارایی اهمیت میدهند، ایدهآل هستند.

سیستمهای پرکننده تحت فشار

سیستمهای پرکننده تحت فشار روشی پیشرفتهتر برای مدیریت مایعات غلیظتر یا ویسکوزتر فراهم میکنند. این نوع تجهیزات پرکننده بطری از فشار برای عبور دادن مایع به داخل ظرفها استفاده میکند و بنابراین برای محصولات مانند سسها، روغنها یا نوشیدنیهای مبتنی بر لبنیات. فشار اضافی اطمینان از جریان پایدار و حجم یکنواخت در هر بطری را فراهم میکند. این سیستم به طور گسترده در بخشهایی که بافت و ویسکوزیته محصول متغیر است، استفاده میشود. با کنترل دینامیک جریان، دستگاههای پرکن تحت فشار، ریزش را کاهش داده و برای هر واحد پر شده، پرداختی صاف و حرفهای را تضمین میکنند.

سیستمهای پرکن خلأ

سیستمهای پرکن خلأ برای صنایعی طراحی شدهاند که به سطوح پرکردن دقیق و حداقل ضایعات نیاز دارند. این نوع تجهیزات پرکن بطری، هوای داخل ظروف را در حین فرآیند پرکردن خارج میکند که از اکسیداسیون جلوگیری کرده و حفظ محصول را بهبود میبخشد. این روش به ویژه در صنایع آرایشی، دارویی و نوشیدنیهای لوکس ارزشمند است که کیفیت محصول باید بدون تغییر باقی بماند. سیستمهای خلأ همچنین تشکیل کف را به حداقل میرسانند که برای مایعاتی که به طور طبیعی حباب ایجاد میکنند، حیاتی است. دقت آنها باعث شده تا این سیستمها انتخابی مورد اعتماد برای شرکتهایی باشند که به نمایش و حفاظت بالارده از کالاهای خود اهمیت میدهند.

ویژگیهای کلیدی قابل توجه در تجهیزات پرکن بطری

قابلیتهای اتوماسیون و کنترل

تجهیزات پرکن بطری مدرن دیگر فقط به معنای پر کردن بطری نیست؛ بلکه دربرگیرنده ادغام کنترلهای هوشمند و اتوماسیون است. سیستمهای مجهز به کنترلکنندههای منطقی برنامهپذیر به اپراتورها اجازه میدهند تا حجم پرکردن را دقیق تنظیم کنند، سرعت را تغییر دهند و عملکرد را به صورت زنده نظارت کنند. برای صنایعی که در مقیاس بزرگ تولید میکنند، اتوماسیون خطای انسانی را کاهش میدهد و خروجی را افزایش میدهد. با ویژگیهایی مانند پنل لمسی و ردیابی داده، کسبوکارها بینش ارزشمندی در مورد شاخصهای تولید به دست میآورند که به آنها کمک میکند فرآیندها را بهبود بخشند و بهرهوری بالاتری داشته باشند.

سیستمهای بهداشتی و تمیزکننده

برای صنایع مانند مواد غذایی و نوشیدنی یا داروسازی، تمیز کردن قابل مذاکره نیست. تجهیزات پر کردن بطری باید طراحی هایی داشته باشند که اجازه تمیز کردن آسان، استریلیزه کردن و حداقل خطر آلودگی را می دهد. سیستم هایی که دارای تکنولوژی تمیز در محل هستند، بدون نیاز به جدا کردن کامل، بهداشت خودکار را فراهم می کنند. سطوح صاف، اجزای فولاد ضد زنگ و اتصال های بهداشتی ویژگی های استاندارد هستند که ایمنی محصول را حفظ می کنند. انتخاب تجهیزات با استانداردهای بهداشت برتر تضمین می کند که مقررات رعایت شده و مصرف کنندگان را در مورد کیفیت محصول اطمینان می دهد.

انعطاف پذیری و سازگاری

هر صنعت نیاز های منحصر به فردی دارد و تجهیزات پر کردن بطری باید مطابق با آن سازگار شوند. ماشین هایی که می توانند چندین کانتینر را در اندازه و شکل خود اداره کنند، مزیت رقابتی را فراهم می کنند. انعطاف پذیری همچنین به توانایی تغییر بین انواع مایعات مختلف بدون وقایع طولانی می رسد. طراحی های ماژولار و تنظیمات قابل تنظیم به شرکت ها اجازه می دهد تا خطوط محصولات خود را بدون سرمایه گذاری در سیستم های کاملا جدید گسترش دهند. این قابلیت سازگاری باعث می شود تجهیزات پر کردن بطری یک سرمایه گذاری بلند مدت باشد که از رشد و تنوع حمایت می کند.

کاربرد تجهیزات پر کردن بطری در صنایع مختلف

صنعت مواد غذایی و نوشیدنی

صنعت مواد غذایی و نوشیدنی یکی از بزرگترین بازارهای تجهیزات پر کردن بطری است. از آب بطری گرفته تا نوشیدنی های گازی و سس ها، دقت و بهداشت ضروری است. تجهیزات طراحی شده برای این بخش باید هم تولید انبوه با سرعت بالا و هم دسته های کوچک تخصصی را انجام دهند. توانایی حفظ سطح کربنات، جلوگیری از آلودگی و اطمینان از حجم مداوم به طور مستقیم بر رضایت مصرف کننده تأثیر می گذارد. با افزایش تقاضا برای محصولات بسته بندی شده، سیستم های پرکننده قابل اعتماد ضروری می شوند.

صنعت داروسازی

بخش داروسازی به تجهیزات پرکن بطری نیاز دارد که فراتر از بهرهوری، بر دقت و استریل بودن تمرکز داشته باشد. حتی کوچکترین انحراف در دوز ممکن است ایمنی را به خطر بیندازد و از همین رو دقت اولویت اصلی محسوب میشود. دستگاههای طراحیشده برای صنایع دارویی دارای ویژگیهایی مانند جریان لامینار هوا، سنسورهای پیشرفته و مواد با کیفیت بالا هستند تا از آلودگی جلوگیری شود. توانایی حفظ استانداردهای اتاق تمیز در عین تضمین پرکردن یکنواخت، همان چیزی است که تجهیزات تخصصی را در این صنعت بسیار تنظیمشده ضروری میسازد.

آرایشی و مراقبت از بدن

در تولید محصولات آرایشی و بهداشتی، ارائه و بستهبندی نقش حیاتی دارد. تجهیزات پرکننده بطری مورد استفاده در این صنعت باید به اندازه کافی انعطافپذیر باشند تا بتوانند انواع مختلفی از غلظت محصولات را از عطرهای مایع تا کرمها و لوسیونهای غلیظتر پردازش کنند. دقت در پرکردن برای حفظ تجربه یکسان مشتری ضروری است، در حالی که نگهداری ملایم، سلامت محصول را تضمین میکند. بسیاری از برندهای آرایشی همچنین به بستهبندی جذاب اهمیت زیادی میدهند و این امر مستلزم تجهیزاتی است که بتوانند با طراحیهای منحصر به فرد ظروف و پرداختهای ظریف سازگار شوند.

مزایای سرمایهگذاری در تجهیزات پیشرفته پرکننده بطری

افزایش کارایی تولید

تجهیزات پیشرفته پرکردن بطری بهطور قابل توجهی زمان تولید را با اتوماسیون کارهای تکراری و کاهش توقفهای خط تولید کاهش میدهد. عملکرد ثابت تضمین میکند که هر بطری دقیقاً مطابق مشخصات تعیینشده پر شود و نیاز به اصلاحات دستی را حذف میکند. بازدهی بالاتر به معنای ظرفیت تولید بیشتر است که به شرکتها امکان میدهد تقاضای رو به رشد را بدون قربانی کردن کیفیت برآورده کنند. با بهینهسازی عملیات، شرکتها از مزایای مالی و منطقی همزمان بهرهمند میشوند.

صرفهجویی در هزینه و کاهش ضایعات

سرمایهگذاری در تجهیزات باکیفیت پرکردن بطری در طول زمان منجر به صرفهجویی قابل توجه در هزینهها میشود. کاهش ضایعات محصول، هزینههای کمتر نیروی کار و توقفهای به حداقل رسیده همه در افزایش سودآوری نقش دارند. پرکردن دقیق از بیشپر شدن و ریزش مواد جلوگیری میکند و هم مواد اولیه و هم منابع بستهبندی را ذخیره میکند. با نتایج یکنواخت و خطاهاي كمتر، شركتها ميتوانند هزينههاي توليد را بهينه كنند و در عين حال محصولات با ارزش بالا را به بازار عرضه كنند. مزاياي بلندمدت بهمراتب بيشتر از سرمايهگذاري اوليه است.

مقیاسپذیری و رشد بلندمدت

برای کسب و کارهایی که قصد گسترش دارند، تجهیزات پر کردن بطری مقیاس پذیری مورد نیاز برای حمایت از رشد را فراهم می کند. سیستم های ماژولار می توانند با تکامل نیازهای تولید، برای پذیرش حجم بزرگتر یا ویژگی های اضافی ارتقا یابند. این انعطاف پذیری تضمین می کند که شرکت ها در بازارهای پویا رقابتی و چابک باقی بمانند. به جای اینکه با جایگزینی گران قیمت روبرو شوند، شرکت ها می توانند بر زیرساخت های موجود بنا شوند و تجهیزات پر کردن بطری را به پایه ای برای موفقیت طولانی مدت تبدیل کنند.

شرکت داروسازی نانجینگ D-Top Pharmatech Company Limited با بیش از 12 سال تجربه، در ارائه ماشین آلات بسته بندی با کیفیت بالا و خدمات جامع از جمله مشاوره پیش فروش و راه حل های سفارشی تخصص دارد. محصولات ما با استانداردهای بین المللی مانند CE و GMP مطابقت دارند، عملکرد قابل اعتماد و رضایت مشتری را تضمین می کنند. تماس با ما امروز برای بحث در مورد نیازهای شما و شروع یک مشارکت موفق!