Die Rolle von Abfüllanlagen in der modernen Produktion

In der heutigen Fertigungswelt sind Effizienz, Präzision und Hygiene wichtiger denn je. Flaschenfüllanlagen hat sich zu einer Schlüsselkomponente für Branchen von Lebensmitteln und Getränken bis hin zu Pharma- und Kosmetikprodukten entwickelt. Die richtige Maschine erhöht nicht nur die Produktionsgeschwindigkeit, sondern stellt auch sicher, dass jeder Behälter strenge Qualitätsstandards erfüllt. Egal ob ein Unternehmen Hochgeschwindigkeitsautomatisierung oder flexible Kleinserienlösungen benötigt – die Wahl der richtigen Abfüllanlage ist entscheidend für Rentabilität und Produktkonsistenz. Durch sorgfältige Bewertung der branchenspezifischen Anforderungen können Unternehmen die Leistung maximieren und Abfall minimieren.

Kategorien von Abfüllanlagen

Schwerkraft-Füllsysteme

Schwerkraft-Füllsysteme gehören zu den einfachsten Formen der Flaschenfüllanlagen und nutzen die Schwerkraft, um die Flüssigkeit in Behälter fließen zu lassen. Sie eignen sich besonders für dünne, leicht fließende Flüssigkeiten wie Wasser, Saft oder Wein. Aufgrund ihres einfachen Aufbaus sind diese Maschinen leicht zu warten und zu bedienen. Unternehmen, die auf Konsistenz ohne komplexe Funktionen setzen, betrachten Schwerkraft-Füllanlagen oft als kosteneffiziente Wahl. Trotz ihrer Einfachheit gewährleisten diese Systeme genaue Füllstände und eignen sich daher ideal für Branchen, denen Zuverlässigkeit und Effizienz wichtig sind.

Druck-Füllsysteme

Druck-Füllsysteme bieten ein fortschrittlicheres Verfahren zur Handhabung dickerer oder zähflüssigerer Flüssigkeiten. Diese Art von Flaschenfüllanlage verwendet Druck, um Flüssigkeiten in Behälter zu befördern, wodurch sie geeignet ist für produkte wie Saucen, Öle oder milchbasierte Getränke. Der zugeführte Druck sorgt für einen gleichmäßigen Fluss und ein konsistentes Volumen in jeder Flasche. Dieses System wird häufig in Branchen eingesetzt, in denen sich die Produkttextur und Viskosität unterscheiden. Durch die Kontrolle der Strömungsdynamik reduzieren Druckfüllmaschinen Verschüttungen und gewährleisten bei jeder gefüllten Einheit einen glatten, professionellen Abschluss.

Vakuum-Füllsysteme

Vakuum-Füllsysteme sind für Industrien konzipiert, die präzise Füllstände mit minimalem Abfall erfordern. Diese Art von Flaschenfüllanlagen entfernt während des Befüllvorgangs die Luft aus den Behältern, wodurch Oxidation verhindert und die Produktkonservierung verbessert wird. Sie ist besonders wertvoll in der Kosmetik-, Pharmazie- und Premiumgetränkebranche, wo die Produktqualität unverändert bleiben muss. Vakuum-Systeme minimieren zudem die Schaumbildung, was bei Flüssigkeiten, die natürlicherweise Blasen bilden, entscheidend ist. Ihre Genauigkeit macht sie zur vertrauenswürdigen Wahl für Unternehmen, die eine hochwertige Präsentation und Schutz ihrer Waren fordern.

Wichtige Merkmale bei Abfüllanlagen für Flaschen

Automatisierungs- und Steuerungsfunktionen

Moderne Abfüllanlagen für Flaschen dienen nicht mehr nur dem Befüllen von Flaschen, sondern integrieren intelligente Steuerungen und Automatisierung. Systeme mit programmierbaren Steuerungen ermöglichen es den Bedienern, genaue Füllmengen einzustellen, Geschwindigkeiten anzupassen und die Leistung in Echtzeit zu überwachen. Für Industrien, die im großen Maßstab produzieren, reduziert die Automatisierung menschliche Fehler und steigert die Produktionsleistung. Mit Funktionen wie Touchscreen-Bedienelementen und Datenaufzeichnung erhalten Unternehmen wertvolle Einblicke in die Produktionskennzahlen, wodurch sie ihre Prozesse optimieren und eine höhere Effizienz erreichen können.

Hygiene- und Reinigungssysteme

Für Branchen wie Lebensmittel und Getränke oder Pharmazeutika ist Sauberkeit unverzichtbar. Anlagen zur Flaschenbefüllung müssen so konstruiert sein, dass eine einfache Reinigung, Sterilisation und ein minimales Kontaminationsrisiko gewährleistet sind. Systeme mit CIP-Technologie (Clean-in-Place) ermöglichen eine automatisierte Desinfektion, ohne dass eine vollständige Demontage erforderlich ist. Glatte Oberflächen, Komponenten aus Edelstahl und hygienische Verbindungen sind Standardmerkmale, die die Produktsicherheit gewährleisten. Die Auswahl von Anlagen mit hohen Hygienestandards stellt die Einhaltung gesetzlicher Vorschriften sicher und gibt den Verbrauchern Sicherheit hinsichtlich der Produktqualität.

Flexibilität und Anpassungsfähigkeit

Jede Branche hat spezifische Anforderungen, und Abfüllanlagen müssen sich entsprechend anpassen. Maschinen, die verschiedene Behältergrößen und -formen verarbeiten können, bieten einen Wettbewerbsvorteil. Die Flexibilität erstreckt sich auch darauf, zwischen verschiedenen Flüssigkeiten wechseln zu können, ohne längere Stillstandszeiten in Kauf nehmen zu müssen. Modulare Konstruktionen und verstellbare Einstellungen ermöglichen es Unternehmen, ihre Produktlinien zu erweitern, ohne komplett neue Systeme anschaffen zu müssen. Diese Anpassungsfähigkeit macht Abfüllanlagen zu einer langfristigen Investition, die Wachstum und Diversifizierung unterstützt.

Anwendungen von Abfüllanlagen in verschiedenen Branchen

Lebensmittel- und Getränkeindustrie

Die Lebensmittel- und Getränkeindustrie stellt einen der größten Märkte für Abfüllanlagen dar. Von Mineralwasser über kohlensäurehaltige Getränke bis hin zu Saucen sind Präzision und Hygiene unerlässlich. Die für diesen Bereich konzipierte Ausrüstung muss sowohl Hochgeschwindigkeits-Massenproduktion als auch kleine Spezialchargen bewältigen können. Die Fähigkeit, den Kohlensäuregehalt zu erhalten, Kontaminationen zu verhindern und einheitliche Füllmengen sicherzustellen, wirkt sich direkt auf die Kundenzufriedenheit aus. Mit steigender Nachfrage nach verpackten Produkten werden zuverlässige Abfüllsysteme unverzichtbar.

Pharmazeutische Industrie

Der pharmazeutische Sektor benötigt Flaschenfüllanlagen, die über Effizienz hinausgehen und stark auf Genauigkeit und Sterilität ausgerichtet sind. Selbst die geringste Abweichung bei der Dosierung kann die Sicherheit beeinträchtigen, weshalb Präzision oberste Priorität hat. Maschinen für den pharmazeutischen Bereich verfügen über Funktionen wie laminare Luftströmung, fortschrittliche Sensoren und hochwertige Materialien, um Kontaminationen zu vermeiden. Die Fähigkeit, Reinraumstandards einzuhalten und gleichzeitig konsistente Befüllungen sicherzustellen, macht spezialisierte Ausrüstung in dieser streng regulierten Industrie unverzichtbar.

Kosmetik und Körperpflege

In der Herstellung von Kosmetika und Körperpflegeprodukten spielt die Präsentation eine entscheidende Rolle. Die zum Abfüllen verwendeten Anlagen müssen vielseitig genug sein, um verschiedene Produktkonsistenzen zu verarbeiten – von flüssigen Parfüms bis hin zu dickeren Cremes und Lotionen. Genauigkeit ist entscheidend, um ein konsistentes Kundenerlebnis sicherzustellen, während schonende Handhabung die Produktintegrität gewährleistet. Viele Kosmetikmarken legen zudem Wert auf ansprechendes Verpackungsdesign und benötigen daher Anlagen, die sich an einzigartige Behälterformen und empfindliche Oberflächen anpassen können.

Vorteile der Investition in moderne Flaschenabfüllanlagen

Erhöhte Produktionseffizienz

Fortgeschrittene Abfüllanlagen reduzieren die Produktionszeit erheblich, indem sie repetitive Aufgaben automatisieren und Stillstandszeiten minimieren. Der gleichmäßige Betrieb stellt sicher, dass jede Flasche exakt nach Vorgabe befüllt wird, wodurch manuelle Korrekturen entfallen. Höhere Effizienz führt zu größerer Produktionskapazität, sodass Unternehmen steigende Nachfrage bewältigen können, ohne Kompromisse bei der Qualität einzugehen. Durch die Optimierung der Abläufe erzielen Unternehmen sowohl finanzielle als auch logistische Vorteile.

Kosteneinsparungen und Abfallreduzierung

Die Investition in hochwertige Abfüllanlagen führt langfristig zu erheblichen Kosteneinsparungen. Geringerer Produktverlust, niedrigere Arbeitskosten und reduzierte Stillstandszeiten tragen allesamt zur Rentabilität bei. Eine präzise Befüllung verhindert Überfüllungen und Verschütten, wodurch Rohstoffe und Verpackungsmaterialien geschont werden. Bei konsistenten Ergebnissen und weniger Fehlern können Unternehmen die Produktionskosten optimieren und gleichzeitig hochwertige Produkte auf den Markt bringen. Die langfristigen Vorteile überwiegen die anfänglichen Investitionskosten bei Weitem.

Skalierbarkeit und langfristiges Wachstum

Für Unternehmen, die eine Expansion planen, bietet Abfüllanlagen für Flaschen die erforderliche Skalierbarkeit, um Wachstum zu unterstützen. Modulare Systeme können bei steigenden Produktionsanforderungen auf größere Mengen oder zusätzliche Funktionen erweitert werden. Diese Flexibilität stellt sicher, dass Unternehmen in dynamischen Märkten wettbewerbsfähig und agil bleiben. Statt kostspielige Ersetzungen vornehmen zu müssen, können Unternehmen auf bestehende Infrastrukturen aufbauen und die Abfüllanlagen so zu einer Grundlage für langfristigen Erfolg machen.

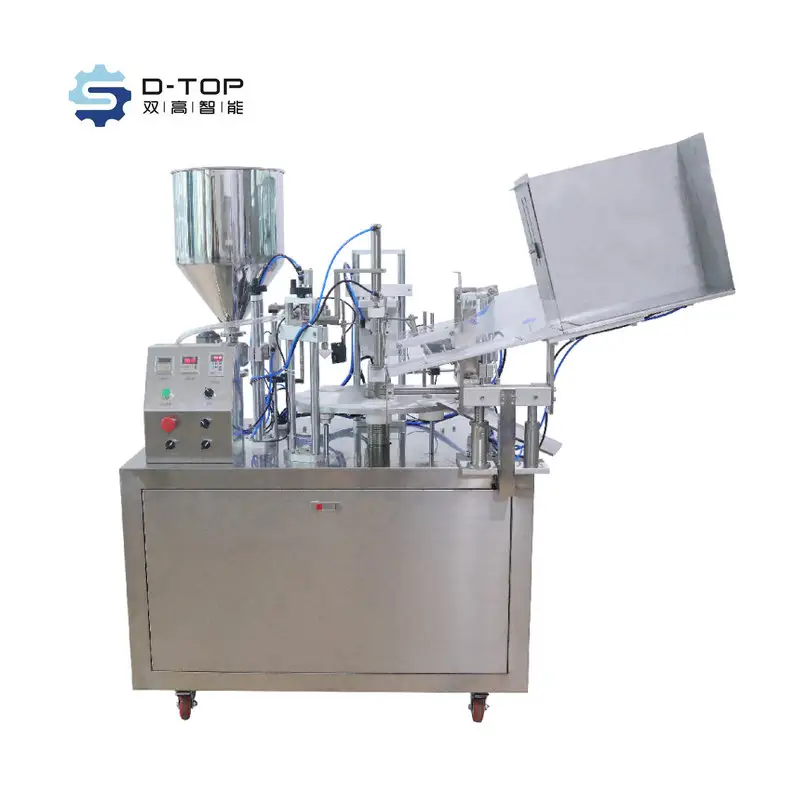

Nanjing D-Top Pharmatech Company Limited mit über 12 Jahren Erfahrung ist spezialisiert auf hochwertige Verpackungsmaschinen und umfassende Dienstleistungen, einschließlich Beratung vor dem Kauf und maßgeschneiderte Lösungen. Unsere Produkte erfüllen internationale Standards wie CE und GMP und gewährleisten zuverlässige Leistung und Kundenzufriedenheit. Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und eine erfolgreiche Partnerschaft zu beginnen!