A palacktöltő berendezések szerepe a modern gyártásban

A mai gyártási világban az hatékonyság, a pontosság és a higiénia fontosabb, mint valaha. Üvegkitöltési berendezés alapvető elemmé vált olyan iparágakban, mint az élelmiszer- és italgyártás, valamint a gyógyszeripar és a kozmetikumok. A megfelelő gép nemcsak növeli a termelési sebességet, hanem biztosítja, hogy minden edény szigorú minőségi előírásoknak megfeleljen. Akár nagy sebességű automatizálásra, akár rugalmas kis sorozatú megoldásokra van szükség egy vállalkozásnak, a megfelelő palacktöltő berendezés kiválasztása elengedhetetlen a jövedelmezőséghez és a termékminőség állandóságához. Az iparági igények gondos mérlegelésével a vállalkozások maximalizálhatják a teljesítményt, és minimalizálhatják a hulladékot.

Palacktöltő berendezések kategóriái

Gravitációs töltőrendszerek

A gravitációs töltőrendszerek a legegyszerűbb fajták közé tartoznak a palacktöltő berendezések körében, és a gravitációra támaszkodva engedik a folyadékot a tartályokba folyni. Különösen alkalmasak vékony, szabadon folyó folyadékokhoz, mint például víz, gyümölcslé vagy bor. Egyszerű felépítésük miatt ezek a gépek könnyen karbantarthatók és kezelhetők. Azok a vállalkozások, amelyek a komplex funkciók nélkül is a konzisztenciára helyezik a hangsúlyt, gyakran költséghatékony megoldásnak találják a gravitációs töltőberendezéseket. Egyszerűségük ellenére ezek a rendszerek pontos töltési szintet biztosítanak, így ideális választást jelentenek olyan iparágak számára, ahol a megbízhatóság és hatékonyság kiemelt fontosságú.

Nyomástartó töltőrendszerek

A nyomástartó töltőrendszerek fejlettebb módszert kínálnak sűrűbb vagy viszkózusabb folyadékok kezelésére. Ez a fajta palacktöltő berendezés nyomást használ a folyadékok tartályokba juttatásához, ami alkalmassá teszi azt tERMÉKEK például szószok, olajok vagy tejterméken alapuló italok esetében. A nyomás hozzáadása biztosítja az áramlás folyamatosságát és az egyes üvegekben lévő mennyiség állandóságát. Ezt a rendszert olyan ágazatokban alkalmazzák széles körben, ahol a termék textúrája és viszkozitása változó. Az áramlási dinamika szabályozásával a nyomással töltő gépek csökkentik a kifolyást, és minden megtöltött egység esetében sima, professzionális lezárás érhető el.

Vákuumos Töltőrendszerek

A vákuumos töltőrendszereket olyan iparágak számára tervezték, ahol pontos töltési szintekre van szükség minimális hulladékkal. Ez a típusú üvegtöltő berendezés levegőt távolít el az edényekből a töltési folyamat során, így megelőzi az oxidációt, és javítja a termék tartósságát. Különösen fontos a kozmetikai-, gyógyszeriparban és prémium italoknál, ahol a termék minőségének sértetlennek kell maradnia. A vákuumrendszerek csökkentik a habképződést is, ami létfontosságú a természetes buborékképző folyadékok esetében. Pontosságuk miatt megbízható választás azok számára a vállalatok számára, akik prémium megjelenést és áruik védelmét követelik meg.

Fontos szempontok az üvegtöltő berendezések kiválasztásakor

Automatizálás és vezérlési lehetőségek

A modern üvegtöltő berendezések már nem csupán az üvegek megtöltéséről szólnak; fontos részük az okos vezérlések és az automatizálás integrálása. A programozható logikai vezérlőkkel ellátott rendszerek lehetővé teszik a működtetők számára a pontos töltési mennyiségek beállítását, a sebességek módosítását és a teljesítmény valós idejű figyelését. A nagy léptékű termelést végző iparágak számára az automatizálás csökkenti az emberi hibák kockázatát, és növeli a kimenetet. Az érintőképernyős panelökkel és adatnyomkövetéssel rendelkező funkciók segítségével a vállalkozások értékes betekintést nyerhetnek a termelési mutatókba, így folyamataikat finomhangolhatják, és magasabb hatékonyságot érhetnek el.

Higiéniai és tisztítórendszerek

Az élelmiszer- és italipar, valamint a gyógyszeripar számára a tisztaság elengedhetetlen. A palacktöltő berendezések olyan kialakításúak kell legyenek, amelyek lehetővé teszik az egyszerű tisztítást, sterilizálást és minimális szennyeződési kockázatot. A helyszíni tisztítási (CIP) technológiával rendelkező rendszerek automatizált fertőtlenítést biztosítanak teljes szétszerelés nélkül. Sima felületek, rozsdamentes acél alkatrészek és higiéniai csatlakozások olyan szabványos jellemzők, amelyek biztosítják a termék biztonságát. A kiváló higiéniai szabványoknak megfelelő berendezések kiválasztása biztosítja a szabályozásoknak való megfelelést, és megerősíti a fogyasztók bizalmát a termék minőségében.

Rugalmasság és alkalmazkodóképesség

Minden iparág egyedi követelményekkel rendelkezik, és a palacktöltő berendezéseknek ennek megfelelően kell alkalmazkodniuk. Azok a gépek, amelyek többféle méretű és formájú edényzetet is képesek kezelni, versenyelőnyt jelentenek. A rugalmasság kiterjed arra is, hogy különböző folyadéktípusok közötti átállás hosszadalmas leállás nélkül történhessen. A moduláris kialakítás és az állítható beállítások lehetővé teszik a vállalkozások számára, hogy termékvonalukat bővítsék anélkül, hogy teljesen új rendszerekbe kellene befektetniük. Ez az alkalmazkodóképesség hosszú távú befektetéssé teszi a palacktöltő berendezéseket, amelyek támogatják a növekedést és a diverzifikációt.

Palacktöltő berendezések alkalmazása különböző iparágakban

Élelmiszer- és Italipar

Az élelmiszer- és italipar az egyik legnagyobb piacot jelenti a palacktöltő berendezések számára. A csomagolt víztől kezdve a szénsavas italokon át a szószokig minden esetben alapvető fontosságú a pontosság és a higiénia. Az ezen a területen használt berendezéseknek képeseknek kell lenniük nagy sebességű tömeggyártás és kisebb, speciális tételszámok kezelésére egyaránt. A szénsav megtartásának képessége, a szennyeződések megelőzése, valamint a pontos adagolás közvetlen hatással van a fogyasztói elégedettségre. Ahogy nő az igény a csomagolt termékek iránt, az olyan megbízható töltőrendszerek elengedhetetlenné válnak.

Gyógyszeripar

A gyógyszeripar olyan üvegtöltő berendezéseket igényel, amelyek hatékonyságon túlmutatva különösen nagy hangsúlyt fektetnek a pontosságra és a sterilitásra. Már a legkisebb adagolási eltérés is veszélyeztetheti a biztonságot, ezért a precizitás elsődleges fontosságú. A gyógyszeripari célokra tervezett gépek olyan funkciókkal rendelkeznek, mint lamináris légáramlás, fejlett érzékelők és magas minőségű anyagok, melyek megakadályozzák a szennyeződést. Az, hogy képesek legyenek tisztatermi előírások betartására miközben folyamatos töltést biztosítanak, teszi elengedhetetlenné a speciális berendezések használatát ebben az erősen szabályozott iparágban.

Koszmetikumok és személyes ápolás

A kozmetikumok és személyápolási termékek gyártásában a megjelenés kiemelten fontos szerepet játszik. A jelen iparágban használt üvegtöltő berendezéseknek elegendően sokoldalúaknak kell lenniük ahhoz, hogy különböző állagú termékeket is kezelhessenek, folyékony parfümektől a sűrűbb krémeken és testlociókon át. Az állandó minőség érdekében elengedhetetlen a pontos adagolás, ugyanakkor a gyengéd kezelés biztosítja a termék integritását. Számos kozmetikai márka hangsúlyozza az esztétikus csomagolást, ezért olyan berendezésekre van szükség, amelyek alkalmazkodnak az egyedi formatervezésű tartályokhoz és a finom felületekhez.

Korszerű üvegtöltő berendezésekbe történő befektetés előnyei

Növekvő termelési hatékonyság

A fejlett üvegtöltő berendezések jelentősen csökkentik a gyártási időt az ismétlődő feladatok automatizálásával és a leállások minimalizálásával. A folyamatos működés biztosítja, hogy minden üveg pontosan az előírt specifikációk szerint legyen megtöltve, így elkerülhetők a kézi korrekciók. A magasabb hatékonyság nagyobb termelési kapacitást eredményez, lehetővé téve a vállalkozások számára, hogy növekvő keresletet el tudjanak látni anélkül, hogy minőségi kompromisszumot kellene kötniük. A műveletek áramvonalasításával a vállalatok egyszerre nyernek pénzügyi és logisztikai előnyöket.

Költségmegtakarítás és hulladékcsökkentés

A minőségi üvegtöltő berendezésekbe történő befektetés hosszú távon jelentős költségmegtakarításhoz vezet. A csökkentett hulladék, alacsonyabb munkaerőköltségek és minimális leállási idő mind hozzájárulnak a jövedelmezőséghez. A pontos töltés megakadályozza a túltöltést és a kifolyást, így takarít meg nyersanyagot és csomagolóanyagot egyaránt. A konzisztens eredményekkel és kevesebb hibával a vállalatok optimalizálhatják termelési költségeiket, miközben magas értékű termékeket juttathatnak a piacra. A hosszú távú előnyök messze felülmúlják a kezdeti befektetést.

Skálázhatóság és hosszú távú növekedés

A vállalkozások számára, amelyek bővülést terveznek, a palacktöltő berendezések biztosítják a növekedés támogatásához szükséges skálázhatóságot. A moduláris rendszerek kibővíthetők, hogy nagyobb mennyiségeket vagy további funkciókat kezelhessenek, ahogy a termelési igények fejlődnek. Ez a rugalmasság biztosítja, hogy a vállalatok versenyképesek és rugalmasak maradjanak a dinamikus piacokon. A költséges cserék helyett a vállalkozások meglévő infrastruktúrájukra építhetnek, így a palacktöltő berendezésekből hosszú távú siker alapját teremthetik.

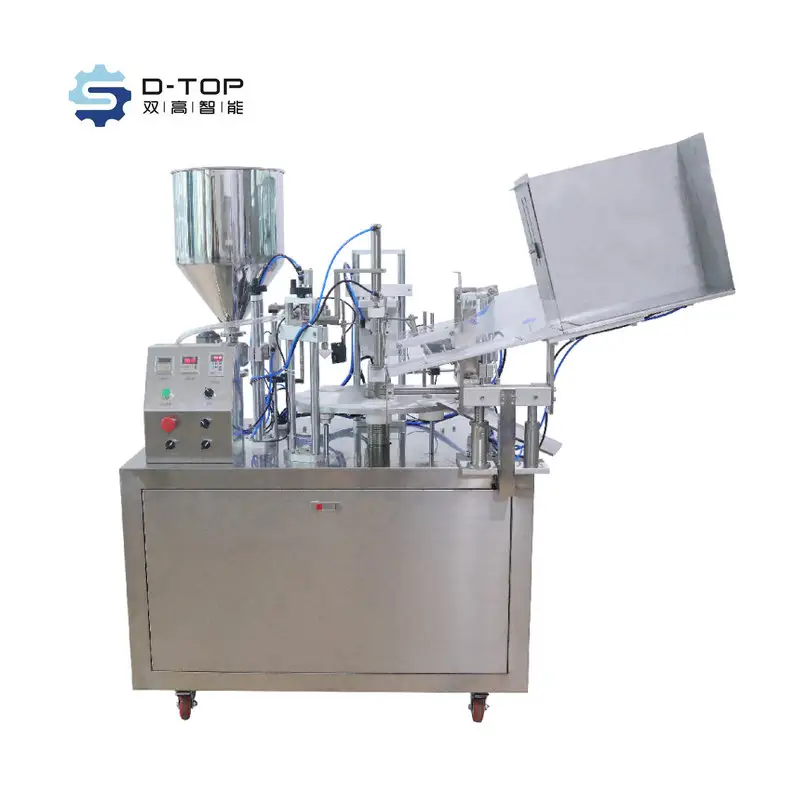

A Nanjing D-Top Pharmatech Company Limited több mint 12 éves tapasztalattal rendelkezik, és kiváló minőségű csomagológépek és átfogó szolgáltatások, valamint eladás előtti tanácsadás és testre szabott megoldások szakértője. Termékeink megfelelnek nemzetközi szabványoknak, mint például a CE és a GMP, így megbízható teljesítményt és ügyféligény-kielégítést biztosítanak. Kapcsolat ma, hogy megbeszéljük igényeit, és sikeres együttműködést kezdjünk!